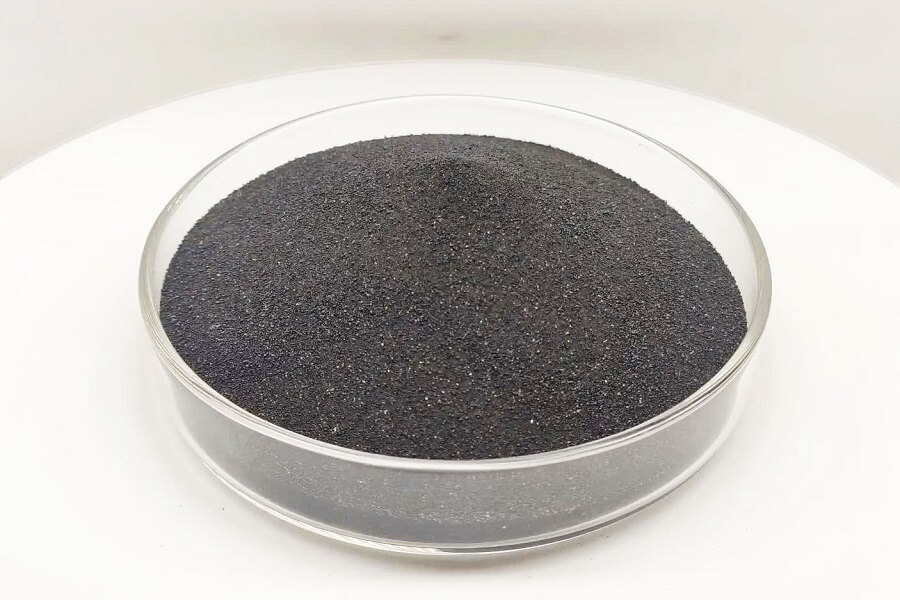

ماسه سرامیکی پوشش داده شده برای ریخته گری

ماسه سرامیکی پوشش داده شده، مادهای با کارایی بالا است که در صنعت ریختهگری برای ساخت قالبها و ماهیچهها مورد استفاده قرار میگیرد. این ماده، به ویژه برای تولید قطعات ریختهگری پیچیده و با یکپارچگی بالا، نسبت به ماسه سیلیس سنتی، پیشرفت قابل توجهی را نشان میدهد.

به عبارت ساده، این ماسه سرامیکی (ماده پایه برتر) است که با یک چسب رزینی ترموست (“چسب”) پوشانده شده است ، که به طور خاص برای پخت با گرما طراحی شده است.

۱. پایه «ماسه سرامیکی» چیست؟

مزیت اصلی در ماده پایه نهفته است که اغلب به عنوان مهرههای سرامیکی یا ماسه سرامیکی کروی شناخته میشود . این یک ماسه طبیعی نیست بلکه یک محصول ساخته دست بشر است که معمولاً با ذوب بوکسیت با کیفیت بالا در کوره قوس الکتریکی و سپس پاشش آن برای تشکیل مهرههای کوچک و کروی ایجاد میشود.

| تجزیه شیمیایی [٪] | |

| آل2O3 | ۷۰-۷۳ |

| سی او۲ | ۸-۲۰ |

| Fe2O3 | ≤3 |

| تیتانیم دیاکسید | ≤3.5 |

| بالا | ≤0.45 |

| اکسید منیزیم | ≤0.35 |

| K2O | ≤0.33 |

| Na2O | ≤0.08 |

| خواص فیزیکی | |

| شکل دانه | توپ کروی |

| گرد بودن | ۹۰٪ |

| نسوز: | > 1790℃ |

| ضریب شکل | ≤1.1 |

| نسبت انبساط حرارتی | ۰.۱۳٪ (به مدت ۱۰ دقیقه در دمای ۱۰۰۰ درجه سانتیگراد گرم شده) |

| ضریب انبساط حرارتی | 6×10-6 /℃(20-1000℃) |

| رسانایی حرارتی | 0.698 وات بر متر مکعب (1200 درجه سانتیگراد) |

| وزن مخصوص:: | ۱.۹۵-۲.۰۵ گرم بر سانتیمتر مکعب |

| چگالی فله (LPD): | ۳.۴ گرم بر سانتیمتر مکعب |

| رنگ: | سیاه |

| اندازههای موجود | |

| AFS25-35، AFS35-45، AFS45-55، AFS55-65، AFS60-70، AFS70-80، AFS95-110

اندازه های سفارشی بنا به درخواست موجود است |

|

خواص کلیدی پایه شن و ماسه سرامیکی:

-

شکل کروی: ذرات کاملاً گرد، جریانپذیری عالی ارائه میدهند و به آنها اجازه میدهند الگوهای قالب پیچیده را به طور متراکم و یکنواخت پر کنند.

-

انبساط حرارتی کم: این مهمترین ویژگی آن است. برخلاف ماسه سیلیس که با گرما به طور قابل توجهی منبسط میشود، ماسه سرامیکی بسیار کم منبسط میشود. این امر عملاً عیوب ریختهگری مانند رگهدار شدن (ترکهایی در ماسه که با فلز پر میشوند) را از بین میبرد.

-

دیرگدازی بالا: نقطه ذوب بسیار بالایی دارد (بیش از ۱۷۹۰ درجه سانتیگراد)، که آن را برای ریختهگری تمام فلزات، از جمله فولاد و چدنهای پرآلیاژ، مناسب میسازد.

-

استحکام و دوام بالا: دانههای متراکم و متخلخل بسیار قوی هستند و در برابر شکست مکانیکی مقاومت میکنند و امکان احیا و استفاده مجدد عالی را فراهم میکنند.

-

از نظر شیمیایی بیاثر: خنثی است (نه اسیدی و نه بازی)، که آن را با سیستمهای مختلف اتصالدهنده سازگار میکند.

۲. فرآیند «پوششدهی»: ایجاد ماسه پوششدهیشده

فرآیند «پوشش» همانند تولید ماسه استاندارد با پوشش رزینی است که به عنوان فرآیند پوشش گرم شناخته میشود :

-

گرمایش: ماسه سرامیکی تا دمای خاصی (حدود ۱۴۰ تا ۱۶۰ درجه سانتیگراد) گرم میشود.

-

مخلوط کردن/پوششدهی: ماسه داغ در یک میکسر مخلوط میشود. رزین فنولیک ترموست اضافه میشود که ذوب شده و سطح هر ذره ماسه کروی را میپوشاند.

-

افزودن کاتالیزور: یک عامل سختکننده (معمولاً هگزامین یا “اوروتروپین”) برای تسریع پخت رزین هنگام گرم شدن بعدی اضافه میشود.

-

روانکاری: افزودنیهایی مانند استئارات کلسیم برای بهبود جریانپذیری و جلوگیری از کلوخه شدن در حین نگهداری اضافه میشوند.

-

خنکسازی و غربالگری: مخلوط خنک و غربالگری میشود تا محصولی روان و آماده مصرف به دست آید.

۳. مزایای کلیدی شن سرامیکی پوشش داده شده

با ترکیب مواد پایه برتر با پوشش رزین، مزایای برجستهای ارائه میدهد:

-

رفع عیوب رگهدار: به دلیل انبساط حرارتی نزدیک به صفر، ترکهایی در هسته/قالب ایجاد نمیشوند و این امر منجر به کاهش چشمگیر میزان ضایعات برای ریختهگریهای پیچیده مانند بلوک موتور و سرسیلندر میشود.

-

پرداخت سطح عالی ریختهگری: ذرات کروی و صاف و واکنشپذیری پایین، ریختهگریهایی با سطوح بسیار تمیز و صاف تولید میکنند.

-

جریانپذیری عالی: ماهیچهها و قالبها میتوانند متراکمتر و یکنواختتر بستهبندی شوند و جزئیات دقیق را با دقت ابعادی بالا ثبت کنند.

-

کاهش مصرف رزین: از آنجا که ذرات کروی سطح تماس کمتری دارند و برای اتصال مؤثر به رزین کمتری نیاز دارند، میزان مصرف میتواند ۱۵ تا ۳۰ درصد کمتر از ماسه سیلیسی زاویهدار باشد. این امر همچنین تولید گاز در حین ریختن را کاهش میدهد.

-

استحکام بالای مغزه: ذرات شن قوی و بادوام و پوشش رزینی کارآمد، مغزههای بسیار محکمی ایجاد میکنند که میتوانند مقاطع پیچیده و نازک را تحمل کنند.

-

قابلیت بازیافت عالی: مهرههای سرامیکی محکم هستند و پس از حذف حرارتی رزین، میتوانند بارها بازیافت شوند و در درازمدت مقرونبهصرفه باشند.

۴. کاربردهای رایج

-

صنعت خودرو: بلوک موتور، سرسیلندر، منیفولد اگزوز.

-

قطعات هیدرولیک: بدنههای پیچیده شیر و محفظههای پمپ.

-

ریختهگری فولاد پرآلیاژ: جایی که مقاومت در برابر سوختن و نفوذ بسیار مهم است.

-

هر هسته پیچیدهای که مستعد رگهدار شدن است یا نیاز به پرداخت سطحی با کیفیت بالا دارد.